摘要

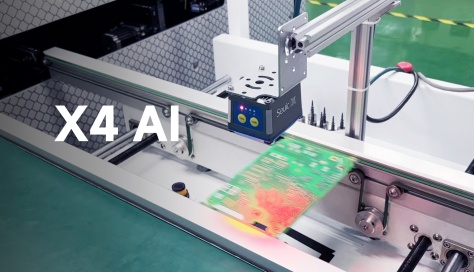

食品包装线的核心诉求从来都是 “安全可追溯” 与 “高效不卡顿”。但实际生产中,模糊条码读不出、高反光包装难识别、设备调试耗时长等问题频发,既影响产能又埋下追溯隐患。东集 X4 AI 工业读码器专为食品包装线场景打造,以 AI 技术打破传统读码局限,成为兼顾安全追溯与生产效率的行业新标准。本文将拆解其核心优势与落地价值,助力食品企业破解包装线读码难题。

一、食品包装线读码:3 大痛点制约安全与效率

食品包装线的高速运转与复杂环境,让传统读码器难以适配,核心痛点集中在:

复杂条码识别率低:食品包装多为塑料、金属材质,易出现高反光、低对比度(10% 以下)或印刷模糊的条码,传统设备频繁漏读、误读,导致产品追溯链条断裂。

调试复杂拖慢产能:换产时需手动调焦、调整曝光与增益,一套流程耗时数小时,严重影响生产线切换效率;新员工上手难,增加人力成本。

适配性差难抗环境干扰:包装线光线变化大、产品高速移动,部分读码器无法稳定识别,出现 “停线等读码” 情况,拖累整体产能。

二、产品核心优势:双重保障包装线安全与效率

东集 X4 AI 工业读码器凭借 AI 技术与工业级设计,精准破解食品包装线痛点,核心优势直击需求:

AI 超强解码,复杂条码零漏读:搭载全新 AI 芯片与算法,能轻松识别阴阳码、反光金属码、灰暗低对比度码等复杂条码。食品包装中常见的高反光铝箔包装、低对比度印刷条码,均能实现 99.9% 的识别准确率,为产品追溯提供可靠数据支撑。

即插即用零调试,换产效率翻倍:AI 算法自动适配曝光参数,无需手动调整焦距、增益,通电即可读码。换产时无需技术人员到场,新员工也能快速操作,调试时间从数小时缩短至秒级,大幅减少生产线停机时间。

多场景适配,稳定抗干扰:采用半偏振机型设计,专门应对食品包装线的高反光、灰暗条码场景。检测距离可在 50mm-1000mm(广视野型)灵活调节,适配不同包装尺寸与流水线速度,工作温度 0℃-50℃、10000lux 高环境亮度下仍能稳定运行。

数据实时对接,追溯更高效:支持 TCP/UDP、RS232/RS485 等多种协议,可无缝对接食品企业 MES 系统,读码数据实时上传,实现从原料到成品的全流程追溯,轻松应对质量抽检与溯源查询。

三、3 步快速落地:食品包装线无缝适配

东集 X4 AI 工业读码器部署门槛低,无需改造现有生产线,3 步即可启用:

快速安装固定:根据包装线高度与速度,通过支架将设备固定在合适位置,支持 50mm-1000mm 检测距离调节,适配不同包装规格。

即插即用启动:接通 10-30V DC 电源,通过 Ethernet 或串行通信对接生产线系统,无需调试参数,设备自动识别条码类型并解码。

适配场景优化:针对铝箔等高反光包装,开启半偏振模式;针对灰暗印刷条码,设备 AI 算法自动提升曝光,无需人工干预即可稳定读码。

四、应用成效:安全与效率双向提升

某大型食品企业将东集 X4 AI 工业读码器应用于零食包装线后,成效显著:复杂条码识别准确率从 85% 提升至 99.9%,产品追溯漏查率降至 0;换产调试时间从 2 小时缩短至 30 秒,生产线有效运行时间提升 20%;设备无需专人维护,人力成本降低 15%。同时,实时数据对接让产品追溯响应速度提升 50%,轻松满足食品安全监管要求。

总结来看,东集 X4 AI 工业读码器以 AI 超强解码、即插即用、多场景适配的核心优势,既解决了食品包装线复杂条码识别难题,保障了产品追溯安全,又大幅提升了生产与换产效率。对于追求安全合规与高效生产的食品企业而言,它不仅是一款读码设备,更是包装线升级的核心支撑,成为行业安全与效率的新标杆。