摘要

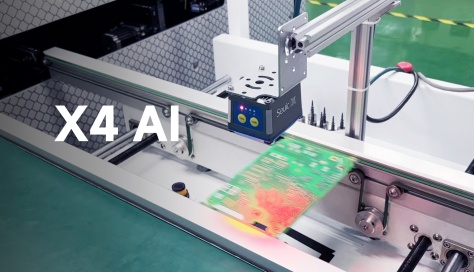

在产能为王、效率至上的食品饮料行业,包装生产线的速度直接决定了企业的市场响应能力与运营成本。然而,生产线速度的每一次提升,都对末端的信息追溯环节构成严峻挑战:在高速移动、剧烈抖动的包装上实现近乎100%的条码读取率,是行业长期以来的核心痛点。东集X4 AI工业读码器 应运而生,它并非普通的视觉设备,而是一款专为攻克高速动态读码难题而打造的AI驱动解决方案,旨在为食品饮料包装线提供稳定、精准、零延迟的“数据抓手”。

食品饮料包装线读码:为何如此之难?

在高速运转的产线上,读码失败意味着停线、次品或无法追溯,其挑战具体表现为:

运动模糊难题: 包装袋/瓶/箱在传送带上高速移动并伴随抖动,极易导致拍摄到的条码图像模糊不清,传统读码器无法解析。

材质与反光干扰: 镀铝膜、亮光塑料瓶、易拉罐等包装材质会产生强烈且不规则的镜面反光,严重干扰条码成像。

码制质量参差不齐: 喷码在曲面、凹凸不平的包装上易产生畸变;在彩色、带纹理的包装背景上,条码对比度可能极低。

苛刻的部署与维护: 产线节奏快,换产频繁,要求读码器部署极快、调试极简,并能长期稳定运行,耐受潮湿、粉尘与振动。

东集X4 AI解决方案:以AI智慧,破高速读码之局

面对上述挑战,依赖固定参数和传统算法的读码器已力不从心。东集X4 AI工业读码器 通过软硬件的协同创新,提供了专项的解决方案。

1. AI超强解码,从根源上消除运动模糊

运动模糊的本质是图像信息的丢失。X4AI搭载的全新AI芯片与深度学习算法,其强大之处在于能够对模糊、不完整的图像信息进行智能“修复”与推理。它能从动态拍摄的残影中,精准重构出条码的原始结构,从而直接攻克运动模糊导致的无法识别问题,确保在高速状态下依然保持极高的首读率。

2. “即插即用”智能适配,实现产线“零调试”

传统读码器在换产或首次部署时,需要工程师反复调整焦距、曝光、增益等数十个参数,耗时数小时。X4 AI的革命性在于其 “AI加持,即插即用” 的模式。通电后,AI算法能在毫秒级内智能分析现场环境(包括线速度、光照、包装材质),并自动锁定并持续优化最佳参数组。这将部署与换产调试时间从“小时级”缩短至“秒级”,极大提升了产线的灵活性与设备综合效率(OEE)。

3. 半偏振机型,专克高反光材质

针对食品饮料包装上常见的高反光金属膜、亮面塑料瓶等材质,X4AI提供专业的半偏振机型选项。该设计能像一副专业的“偏振滤镜”一样,有效过滤掉包装表面产生的刺眼眩光,让读码器能“看透”反光,清晰捕捉条码的真实信息,从根本上解决反光导致的读码失败。

4. 卓越的畸变与低对比度容忍度

东集X4 AI工业读码器的AI模型经过海量“问题码”数据的训练,对印刷在曲面上的条码、因包装褶皱产生的物理畸变码,以及在复杂彩色背景上的低对比度码具有极高的容忍度和识别能力。这显著降低了对包材质量和喷码工艺的苛刻要求,提升了生产的容错率。

为食品饮料包装线带来的核心价值

在立式包装机、灌装机、装箱机及码垛机前后端部署东集X4 AI工业读码器,能实现:

保障100%可追溯性: 确保每一件最小销售单元的产品都能被准确记录,满足国家对食品追溯的合规要求,并构建完整的质量数据链。

最大化产线直通率: 近乎100%的读取率避免了因读码失败造成的生产停线、人工干预或产品踢废,直接提升了产能与效益。

赋能柔性生产: “即插即用”的特性使得产线在不同产品、不同包装之间切换时,无需担心读码环节的重新调试,轻松应对小批量、多品种的柔性制造需求。

降低综合成本: 减少了因读码问题导致的停工、返工与产品浪费,同时极大降低了对专业视觉工程师的依赖,实现了运维成本的优化。

在食品饮料行业竞争日益激烈的今天,包装线的速度与智能化水平是企业的核心竞争力。东集X4 AI工业读码器 以其颠覆性的AI读码能力,专项解决了高速移动读码这一长期痛点,实现了从“能读”到“高速稳读”的质的飞跃。它不仅是提升效率的工具,更是保障企业供应链数据完整性、实现数字化精益生产的战略资产。选择X4,就是为您的智能产线选择了绝对的可靠与高效。