摘要

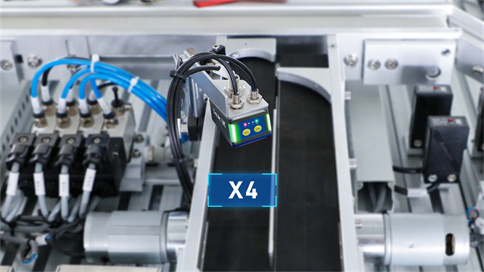

在多品种、小批量的柔性制造现场,频繁更换工装夹具导致换产耗时剧增,人工扫码调取加工程序误差率高。东集X4工业读码器以毫秒级识别破解难题:3秒自动对焦精准读取夹具身份码,通过Profinet/Ethernet/IP协议(彩页参数)实时联动PLC调取对应程序,8组预存参数库(彩页功能)支持多夹具快速切换。东集X4工业读码器让换产效率提升300%,实现“一夹一码,即扫即产”。

一、痛点解析

换产时间长:

人工查找并切换加工程序,平均耗时15分钟/次,设备闲置率高。

调错程序风险:

相似夹具易混淆,程序误触发导致批量报废,损失超10万元/次。

柔性产线响应慢:

传统扫码器无法适应多夹具混线生产,换产成为产能瓶颈。

二、 解决方案(嵌入X4性能)

东集X4工业读码器三阶赋能柔性换产:

夹具身份精准识别:

红/蓝双光源智能切换(彩页技术),穿透油污、金属反光,99.9%读取率;

50-450mm宽范围对焦(彩页参数),兼容大小夹具任意位姿。

程序零秒调用:

3路光栅输出触发扫码(彩页接口),联动PLC自动匹配加工程序;

预存8组夹具参数(彩页功能),0.1秒切换生产模式。

工业协议深度集成:

支持Profinet、Ethernet/IP(彩页通信协议),无缝对接MES/PLC系统。

三、案例验证

汽车零部件厂柔性产线升级

痛点:12种夹具每日切换20次,人工调程序错误频发,月均停线36小时。

方案:

夹具加装DataMatrix码,X4固定安装于工装台;

扫描身份码自动调用对应PLC程序;

预存12组参数自动匹配。

四、采用了东集X4工业读码器取得的成果:

换产时间从15分钟缩至30秒;

程序错误率归零,年增产值380万元。

多年来,东集一直专注于工业读码器、手持终端PDA、RFID读写器、工业扫码枪等产品的研发,结合工业级4G/5G终端领域的丰富设计经验,凭借强可靠的产品力和高效的服务力,我们的产品已被广泛应用于生产制造、零售电商、物流快递、医疗卫生及公共事业。