摘要

在精密电子、汽车零部件等测试环节中,测试治具扫码中断堪称产线“瘫痪元凶”——治具流转停滞、测试数据丢失、设备空转耗能,每分钟损失数以千计。传统扫码方案因震动导致偏移识别失败、治具金属反光干扰、条码微小(如DPM码)或位置刁钻难以捕捉等问题,频频引发产线卡顿。要根治此症结,亟需毫秒级响应的可靠读码方案。东集X4固定式读码器凭借工业级抗扰设计与智能解码引擎,实现99.99%超高识别稳定性,彻底终结测试治具扫码中断困局!

扫码中断的连锁危机:

测试数据断链:治具身份无法识别,测试结果与载体脱钩,追溯体系崩塌。

产能腰斩:人工排查复位,单日损失工时超3小时,OEE(设备综合效率)骤降。

治具管理失控:错检、漏检频发,良率数据失真,工艺优化无据可依。

维护成本激增:频繁停线催生紧急维修费用,设备寿命折损。

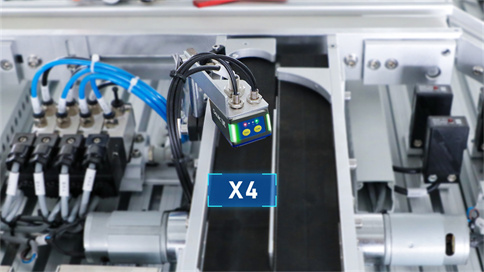

东集X4固定式读码器:为测试治具打造的“毫秒级通行证”

东集固定式读码器深度融合高精成像与边缘计算能力,突破测试场景三大极限挑战:

1、震动态精准锁定,0偏移漏读

主动减震结构:专利缓冲支架+抗冲击机身(IP65防护),无惧治具移载高频震动。

动态追焦技术:毫秒级自动调整焦距与景深,治具晃动中仍清晰捕捉DPM码。

智能触发同步:与PLC实时通讯,精准感知治具到位瞬间,识别响应<10ms。

2、克反光/微码识别难题

多光谱抗扰成像:智能抑制金属反光、油污眩光,强光环境下条码对比度提升300%。

微距高清镜头:解析0.05mm微小DPM点阵码,激光蚀刻、喷墨标识一览无遗。

AI抗畸变算法:深度学习模型自动矫正治具曲面贴附的变形条码,首读率>99.9%。

3、工业级可靠,7×24小时护航

0℃至50℃宽温运行:严苛车间冷热冲击下性能不打折。

99.8%在线率保障:平均无故障运行时间(MTBF)>100,000小时。

光机电一体化设计:集成高亮补光灯,暗箱环境仍稳定输出。

4、落地场景:测试全流程“零中断”守护

治具入站身份核验:自动扫描流转托盘/载具条码,绑定测试程序,杜绝误启动。

在线测试点位监控:实时读取治具DPM码,确保测试数据100%关联正确载体。

校准工位防错:扫描治具编码校验校准周期,超期自动报警锁止。

维保追溯管理:采集治具唯一ID,构建全生命周期使用档案。

选择东集X4固定式读码器的三重保障

作为工业自动识别领域头部供应商,东集为测试场景提供:

千条产线验证的稳定性:某汽车电子大厂部署后,治具扫码中断率降至0.01%,年节省停机成本超200万。

开放协议极简集成:支持Profinet/EtherCAT/IO-Link,1小时快速接入知名品牌测试系统。

多年来,东集一直专注于固定式读码器、工业扫码枪、手持终端PDA、RFID读写器等产品的研发,结合工业级4G/5G终端领域的丰富设计经验,凭借强可靠的产品力和高效的服务力,我们的产品已被广泛应用于生产制造、零售电商、物流快递、医疗卫生及公共事业。