摘要

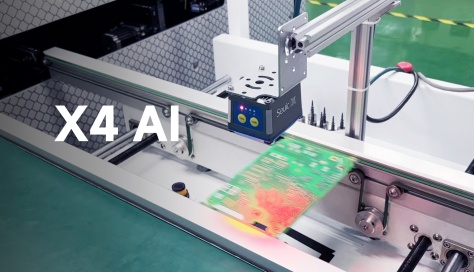

在电子制造行业,PCB板(印刷电路板)作为承载电子元器件的核心载体,其全流程可追溯性是保障产品质量、实现精细化生产管理、满足合规性要求的基石。然而,PCB板上的追溯码(多为DataMatrix镭雕码)因其材质特殊、工艺复杂,给自动化读码带来了巨大挑战,成为实现100%准确追溯路上的“拦路虎”。面对这一行业共性难题,东集X4 AI 工业视觉读码器 应运而生,其以先进的AI视觉技术为核心,为PCB板在产线的全流程精准追溯提供了可靠、高效的终极解决方案。

PCB板追溯为何如此困难?解读产线读码的五大挑战

要理解解决方案的价值,首先需认清PCB板产线读码的复杂性:

码制微小且背景复杂:PCB上的镭雕码通常尺寸极小(可小至2.5mil),且直接雕刻在布满线路、焊盘、油墨的复杂背景上,对比度极低,传统读码器难以清晰成像。

材质反光与曲面问题:PCB表面的阻焊层(绿油)、金手指、喷锡层等具有强烈反光特性;同时,板卡可能因工艺或安装产生细微弯曲,导致码面畸变。

打码工艺差异:激光打标可能产生热效应,导致码点周围材质变色或轻微凹陷,形成复杂的明暗对比,干扰识别。

产线环境苛刻:生产线速度快、震动频繁,且存在环境光干扰,要求读码器具备极高的处理速度和抗干扰能力。

部署与维护成本高:传统读码器需要对每款PCB板进行繁琐的焦距、曝光、增益参数调试,耗时长,对工程师依赖度高,换线停产损失大。

这些问题直接导致读码率无法达到100%,产生漏读、误读,致使追溯链条断裂,质量数据缺失,甚至引发批量性质量风险。

东集X4 AI:以AI视觉智能,攻克PCB读码“顽疾”

东集X4 AI工业视觉读码器 并非简单的硬件迭代,而是一场以人工智能深度重构读码逻辑的技术革命。它专为应对工业场景中最严苛的视觉挑战而设计。

1. AI超强解码引擎,直面最复杂码况

X4 AI内置全新的专用AI芯片与深度学习算法,使其具备类似人脑的图像分析与理解能力。

智能图像增强:对于低对比度、背景复杂的PCB镭雕码,AI算法能自动强化码点与背景的边缘特征,从视觉噪音中精准剥离出有效条码信息。

自适应畸变矫正:针对反光、曲面造成的畸变与光斑,AI能进行实时图像校正与光晕过滤,确保解码核心区域清晰可用。产品彩页显示,即便是雕刻在金属曲面上的反光条码,X4 AI也能成功解码。

2. “即插即用”的零调试革命,秒级部署

传统读码器在PCB产线的调试是一项耗时数小时甚至数天的“技术活”。东集X4 AI彻底终结了这一现状。

AI智能自适应调参:设备通电后,AI算法能自动快速定位条码,并智能分析画面,实时计算出最优的曝光、增益、对焦参数,全程无需人工干预。

流程极简,效率倍增:将传统“通电→调焦→调曝光→判断码制→图像处理→调整增益→读码”的冗长流程,简化为 “通电→读码” 一步。实现零调试、秒级部署,极大降低了操作门槛,使产线换型时间从小时级缩短至分钟级。

3. 半偏振光学设计,专克反光与灰暗

PCB板的高反光是导致成像失败的常见原因。X4 AI提供 “半偏振”机型 作为专业解决方案。

抑制高光,提升对比:该设计能有效抑制来自光滑表面(如阻焊层、金属)的镜面反射光,同时允许有用的散射光进入传感器,从而显著提升图像质量,使原本过曝或灰暗的条码清晰可读。

构建PCB板100%准确追溯的可靠方案

将东集X4 AI读码器集成到PCB生产的关键节点,即可构建覆盖全流程的可靠追溯体系:

1. SMT(表面贴装)前/后环节

应用:在PCB上料位或SMT产线后段安装X4 AI。

价值:准确读取每块PCB板的唯一身份码(UID),与锡膏印刷、贴片、回流焊的工艺参数进行绑定,实现从原材料到半成品的精准数据关联。

2. 测试与烧录环节

应用:在飞针测试、AOI检测、程序烧录工位部署。

价值:自动识别PCB板,确保测试程序、参数及结果准确无误地关联到每一块具体的板卡,形成完整的质量档案。

3. 组装与包装环节

应用:在DIP插件后、组装成品前及最终包装线末端设置读码点。

价值:完成从PCB板到PCBA(组装板)再到最终成品的层级式追溯关联,实现产品从核心部件到整机的全生命周期数据闭环。

4. 仓储与出货环节

应用:在仓库入口、分拣线、出货口部署。

价值:实现自动化出入库管理,快速盘点,并确保出货信息准确,可直连MES/ERP系统。

为电子制造业带来的核心价值

部署东集X4 AI工业读码器方案,意味着企业将获得:

趋近100%的读码率:从根本上解决因码质问题导致的追溯链断裂,保障数据完整性。

生产效率极大提升:零调试与秒级部署特性,大幅减少产线换型停机时间,提升设备综合效率(OEE)。

质量管控能力质变:实现每一块PCB板生产数据的全流程追溯,便于质量问题的快速定位、分析与召回,降低质量风险成本。

降低综合运营成本:减少对调试专家的依赖,降低维护成本;通过数据防错,减少因追溯失败导致的混料、错料损失。

增强客户信任与合规性:满足汽车电子、医疗电子、航空航天等领域对零部件可追溯性的强制性要求,提升企业市场竞争力。

在工业4.0与智能制造的时代背景下,数据是新的生产资料,而准确、完整的数据采集是这一切的起点。对于电子制造业而言,实现PCB板的100%准确追溯,是迈向数字化、智能化工厂必须跨越的一道门槛。东集X4 AI工业视觉读码器以其卓越的AI解码能力和革命性的“即插即用”体验,不仅攻克了PCB读码的技术难题,更简化了智能化升级的实践路径。它不仅仅是一个读码工具,更是电子制造企业构建可靠质量追溯体系、赢得未来竞争的战略性资产。选择东集X4 AI,即是选择为您的产线注入确定性与智慧,确保每一块PCB板的旅程都清晰可溯,每一份质量承诺都坚实可靠。

多年来,东集一直专注于固定式读码器、手持终端PDA、RFID读写器、工业扫码枪等产品的研发,结合工业级4G/5G终端领域的丰富设计经验,凭借强可靠的产品力和高效的服务力,我们的产品已被广泛应用于生产制造、零售电商、物流快递、医疗卫生及公共事业。