摘要

在制造业产线的复杂场景中,从半导体晶圆的真空环境到汽车焊接车间的多尘工况,生产流程管理的高效运转高度依赖稳定的数据采集与实时交互。东集AUTOID 10-DPM手持终端PDA,凭借对产线场景的深度洞察与针对性设计,正为制造业生产流程管理提供可靠的技术支撑。

产线生产流程管理的核心挑战

1. 极端环境下的设备耐久性考验

酸碱雾气、粉尘等复杂环境易对设备接口造成侵蚀,可能导致数据采集中断,影响生产流程的连续性,给产线高效运转带来阻碍。

2. 精密操作中的交互准确性问题

工人戴手套作业时,传统设备的按键设计易出现误触,不仅干扰工序记录的准确性,还可能拖慢精密产线的流程节奏。

3. 多系统协同的适配效率瓶颈

混流产线中,不同管理系统间的协议转换存在延迟,难以实现生产计划与执行环节的实时联动,影响协同效率。

4. 大型车间的数据传输稳定性不足

跨工位移动时,信号波动可能造成数据上传延迟,形成生产流程管理中的信息断点,不利于全流程追溯。

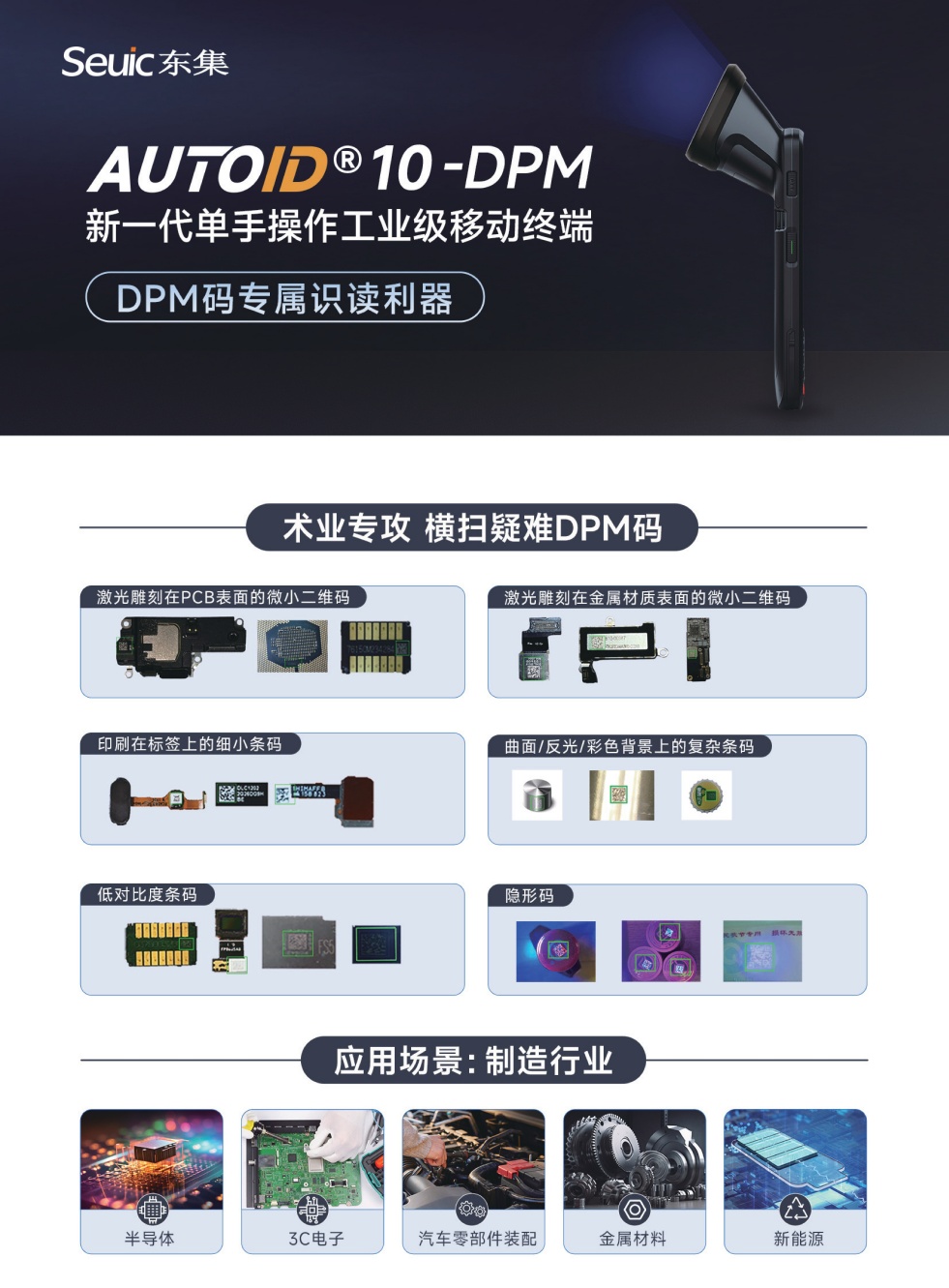

5. 复杂DPM码的识读难题

激光雕刻在PCB、金属表面的微小二维码,曲面、反光或彩色背景上的复杂条码,以及低对比度条码、隐形码等,传统设备识读效率较低,影响数据采集进度。

AUTOID 10-DPM手持终端PDA的针对性解决方案

1. 强化环境适应性

采用IP65全密封防护设计,可有效抵御酸碱雾气、粉尘侵蚀,保障在严苛环境下的持续稳定运行,减少数据采集中断风险。

2. 优化操作交互体验

配备工业IMD耐磨键盘,按键设计更贴合戴手套操作需求,降低误触率;同时,设备重量仅343克,较常规DPM手持终端减轻近30%,重心经过特别优化,握持与操作更舒适,灵动灯与正面扫描提示灯设计则能提供清晰反馈,提升操作效率。

3. 提升系统协同能力

基于Android 11开放平台,搭载高通八核2.0GHz处理器,4GB+64GB存储配置,可快速适配多系统协议,减少混流产线中数据转换延迟,增强生产计划与执行的联动性。

4. 保障数据传输稳定性

支持Wi-Fi 6漫游技术,确保在大型车间跨工位移动时扫码零丢包,实现数据实时上传,消除流程管理的信息断点。

5. 增强DPM码识读能力

通过三色照明(蓝色、红色、白色)智能自适应技术,可根据DPM码的背景底色和材质自动调节照明模式,配合十字定位扫描框防误扫,优化曲面、反光、多色背景下复杂条码的识读效果,提升对微小二维码、低对比度条码、隐形码等的识读效率。

东集AUTOID 10-DPM手持终端PDA通过硬件防护、操作优化、系统适配与技术升级,在制造业产线中助力实现生产流程管理数据的无缝流动,有助于提升流程连续性与追溯效率,为产线生产流程管理提供了实用的技术工具支持。

注:本文的产品规格参数会不定期更新,如需了解最新参数请联系400-677-0876获取。